Worauf warten bei der Einführung von Industrie 4.0?

von Thomas Herlan und Karsten Haasters

Der Mittelstand zögert bei Industrie 4.0. Zwar stellt die digitale Transformation wirtschaftlichen Vorteil in Aussicht. Sie ist aber eine Herausforderung für das gesamte Management. Nur der interdisziplinäre Ansatz zwischen Umformtechnik und IT- Datenverarbeitung führt zum Gelingen.

Frühjahr 2017 ist das Bild von Industrie 4.0 und digitaler Transformation in der Umformtechnik verzerrt. Milliarden Aufwendungen werden seit über fünf Jahren in die Forschung digitaler Systeme in der Fertigungstechnik investiert. Wenig davon kommt beim Mittelstand an. Der Eindruck drängt sich auf, dass die Forschungslokomotive die „Waggons“ der Umformtechnik abgehängt hat.

Der vorliegende Beitrag zeigt auf, dass sich mit Industrie 4.0 sehr wohl Geld verdienen lässt und betriebliche Ertüchtigung durch die digitale Transformation sinnvoll und wirtschaftlich gestaltet werden kann. Das Vorgehen hierzu muss firmenspezifisch, konsequent umgesetzt und interdisziplinär angelegt sein – und zwar in einer Qualität, wie sie es seit Einführung von CAD bislang nicht mehr gab. Veränderung und Optimierung seit Einführung von Lean Management Kaizen und kontinuierlicher Verbesserungsprozess (KVP) war immer eine Domäne der Fertigungstechnik und blieb ausnahmslos in deren Kompetenz. Die Fertigungstechnik muss sich jetzt weitere Kompetenz hinzuholen, nämlich Datenverarbeitung und der IT-Kenntnisse zur digitalen Transformation. Fertigungs- respektive Umformtechnik und IT-Datenmanagement können nur gemeinsam die digitale Transformation bewältigen. Dies wiederum erfordert, dass beide dieselbe Sprache sprechen. Insoweit tut bei allen Beteiligten Umdenken Not.

Industrie 4.0 baut auf den Ergebnissen des Lean Management auf, erfordert aber auch eine neue Qualifikation der Mitarbeiter. Diese müssen neben dem Umformtechnik-Wissen auch Fähigkeiten im Bereich Datenverarbeitung haben. Neue Formen der Zusammenarbeit innerhalb der Unternehmen entstehen. Und auch zwischen den Firmen werden sich Form und Inhalt der Zusammenarbeit ändern. Neue Dienstleistungen entstehen wie das externe Datenmanagement oder Datenanalyse, das Data Mining.

Starre Strukturen werden verschwinden, flexiblere mit Informations- und Material- Flüssen einziehen. Mitarbeiter werden anders miteinander kommunizieren und arbeiten. Völlig neue externe Leistungen – so im Bereich rechtliche Beratung – kommen hinzu. Und es gibt plötzlich neue Dienstleistungen für umformtechnische Abläufe, nämlich diese zu analysieren, dann zu digitalisieren, um sie als digitale Transformation in den robusten Fertigungsalltag einzuführen. Dies leisten heute engagierte Beratungsgesellschaften. Alle diese Veränderungen bedingen eines: eine immense Menge an Daten. Sie führen uns zum so genannten Big Data. Damit sind die meisten Unternehmen überfordert.

Budget und Umsetzplan mehrjährig

In einer Studie der Agentur Arithnea im Auftrag der Wirtschaftswoche November 2016 wird festgestellt, dass 96 % der Unternehmen in Deutschland über die digitale Transformation sprechen, aber erst vier von zehn haben hierzu Projekte gestartet. Auf die Frage, was die Haupthindernisse für digitale Transformation im Unternehmen sind, antworten 68 % der Befragten mit die „fehlenden Personalressourcen“, 56 % nennen einen zu hohen Budgetbedarf, 34 % wiederum, dass das Thema zu umfangreich und komplex und kaum organisierbar sei. 32 % geben an: mangelndes Know-how. 20 % sagen, die Organisation sei zu stark und 14 % nennen eine fehlende Änderungskultur im Unternehmen.

Wer glaubt, dass ein IT-Spezialist die digitale Transformation erfolgreich bewältigen kann, irrt gewaltig. Digitale Transformation braucht umformtechnisches Prozesswissen gepaart mit Datenmanagement und IT-Power. Darüber hinaus sind erhebliche Investitionen in die Datenverarbeitung nötig und die grundlegende Bereitschaft, mit Externen zusammenzuarbeiten. Industrie 4.0 muss Chefsache sein und top down durch alle Abteilungen geschult und gelebt werden.

Nach Erfahrung der Beratungsgesellschaften Herlanco zusammen mit Dr Haasters+Partner ist es sinnvoll, wenn das Unternehmen zunächst eine eigene Strategie entwickelt, eine eigene Formulierung zum Thema „I 4.0“ und einem mehrjährigen Umsetzungsplan vorgibt mit einem mehrjährigen Budget zur digitalen Transformation. Auch die Qualifikation der Mitarbeiter muss budgetiert werden. Bereitschaft zu veränderter Zusammenarbeit im Innen- und Außenverhältnis des Unternehmens ist Voraussetzung für ein Management of Change. Solche Veränderung haben die Mitarbeiter bei der Einführung von Lean Management bereits erlebt.

Gestaltungshilfen zur Anwendung

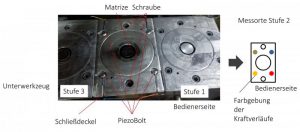

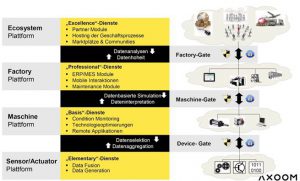

Mit zunehmend beherrschter Komplexität kann die Sensorik ausgebaut, an weiteren Stellen des Werkzeugs installiert oder an andere Pressen übertragen werden. Die Weiterentwicklung der digitalen Messdatenerfassung bis hin zur synchronisierten, Pressensteuerung bei Echtzeitmessung ist die weitere Anwendung. Allerdings muss das Datenaufkommen gehandelt und archiviert werden. Hierzu braucht es IT-Kompetenz. Sollte es notwendig sein, kann man mit einer solchen Technik eine eindeutige Zuordnung zu den gepressten Rohteilen erzielen, Die erhobenen Daten werden horizontal in der Fabrik und vertikal in der Fertigungslinie weitergegeben. Wie eine solche horizontale oder vertikale Integration von digitalen Diensten aussehen kann, zeigt die Geschäftsplattform der Axoom GmbH: eine Industrie-4.0-Dienstleistungsgesellschaft am Standort Karlsruhe, gegründet von der Firma Trumpf.

Nebenstehendes Bild zeigt – von unten nach oben gelesen, beginnend mit Sensorik und Aktorik – Daten, die aus den Umformprozessen generiert werden. Die nächst höhere ist die Maschinenebene. Dort werden in Echtzeit Daten abgefragt über Komponenten wie Motoren, Zylinder oder Getriebe. Die übergeordnete Ebene bezieht sich auf die Werkstatt oder auf die Fabrik, wo die Daten in Echtzeit in das ERP-System eingehen. Damit sind mobile Interaktionen möglich zwischen Abteilungen beispielsweise Rohteilherstellung Phosphatier Systemen oder auch Weiterbearbeitung. Die übergeordnete Plattform bezieht sich dann auf Geschäftsprozesse, die außerhalb der Firma liegen. Sie kann sich beziehen auf den Materiallieferanten oder auf einen Zwischen- Behandler oder auch auf einen Abnehmer. Als wirtschaftliches Potential der erfolgreichen Anwendung von Industrie 4.0 in der Umformtechnik sehen wir insoweit

– verbesserte Produktivität, verbesserte OEE, kürzere Rüstzeiten

– niedrigere Bestände, keine Sicherheitsbestände mehr, niedrigere Logistikkosten

– predictive maintenance, reduzierte Lagerkosten für Ersatzteile, kürzere Störzeiten

– Qualitätsverbesserungen der Produkte

In der Fertigungstechnik werden folgende Vorteile gesehen

– steilere Lernkurven

– höhere Produktivität

– höhere Prozessstabilität, weniger Ausschuss

– enger tolerierte Bauteile

– langlebigere Werkzeuge

– bessere Nutzungsgrade der Anlagen

– enger verzahnte Produktentwicklung und Produktion

Ressourcen und neue Arbeitsformen

Industrie 4.0 bedeutet eine disruptive Änderung der bestehenden Fertigungstechnik. Da eine erfolgreiche Einführung nur mit erfolgreichem Changemanagement einhergehen kann, müssen die Menschen auf diese Veränderungen vorbereitet und begleitet werden. Eine neue Form des Coachings im Bereich der Fertigungstechnik entsteht: Mitarbeiter müssen individuell geschult werden entsprechend ihrer Qualifikation im fachlichen und datentechnischen Wissen und Können. Ziel der Schulung ist, sie individuell weiterzuentwickeln. Unabdingbar ist dabei deren Bereitschaft für die interdisziplinäre Zusammenarbeit firmenintern wie auch firmenübergreifend. Zu Beginn muss Verständnis und Akzeptanz gefördert, erweitert und erzielt werden.

Neue Formen der Arbeit bedingen, dass Maschinenbediener zu Prozessverantwortlichen werden, die die Zusammenhänge über Prozesse, Prozessbeherrschung und -regelung verinnerlicht haben. Dennoch müssen beide kommunizieren über eine gemeinsame Sprache. Ein Umformtechniker versteht in der Regel nichts von Daten- Verarbeitung, ein IT Spezialist nichts von Umformtechnik. Wir empfehlen, diesen drohenden Konflikt durch externe Beratung erst nicht entstehen zu lassen und bieten daher ein abgestimmtes Vorgehen an.

Die letzte Grafik vorliegenden Beitrags zeigt, dass der Bereich der Umformtechnik respektive Prozesstechnik durch den einen Dienstleister erfolgt, und die Datenerhebung und -verarbeitung durch den zweiten Dienstleister. Beide stimmen sich in ihrer Zusammenarbeit ab. Sie sprechen dieselbe Sprache und arbeiten als ein bewährtes Team interdisziplinäres miteinander. Ein weiterer Punkt, der leider oft vernachlässigt wird: Letztendlich geht es in Bezug auf die Datenverarbeitung und Auswertung auch und gerade um den Menschen. Die IT ist nicht mehr und nicht weniger als ein (digitales) Werkzeug. Dies muss ergonomisch, effektiv und effizient nutzbar sein!

Das heißt in der Praxis: Unabhängig davon, ob sich um eine Maschinensteuerung, um Reporting-Systeme – zu Werkzeugnutzung, Qualitätsmanagement … – oder Prozessdaten des Produktes handelt: Im Idealfall ist die Nutzung der IT-Systeme so einfach wie die Nutzung einer App. Die Logik und Komplexität steckt im so genannten „Backend“ in der Datenbank. Dies zu schaffen ist „die hohe Kunst“ der Symbiose aus Umformtechnik und IT-Know-how. Unabhängig davon werden sich die Skills/Anforderungen an den Menschen ändern: Der Maschinenbediener von heute wird zum Operator von morgen. Auch, wenn er schnellen Zugriff auf die Daten hat: Er muss die Daten verstehen!

Zusammenfassung

Die digitale Transformation in der Umformtechnik ist eine unternehmerische Herausforderung und muss deshalb Chefsache sein. Sie erfasst sämtliche Betriebsbereiche. Die Mitarbeiter müssen entwickelt und qualifiziert werden. Es entstehen neue Formen der Zusammenarbeit und neue Dienstleistungen. Digitale Transformation ist nur mit einem gemeinsamen interdisziplinären Ansatz zu schaffen: Prozesstechnik und Datentechnik müssen eng kommunizieren und dieselbe Sprache sprechen. Die Unternehmen sollen sich eine eigene Strategie geben und klein, aber erfolgreich, anfangen. Die Komplexität kann nur durch Zerlegen der Prozesse beherrscht werden. Wirtschaftliche Vorteile können kurzfristig erschlossen werden, wenn auch Investitionen in Personal, Ausbildung und Datenverarbeitung und Sensorik zwingend erforderlich sein werden.

Thomas Herlan, Herlanco, und Karsten Haasters, Dr. Haasters+Partner: Der Beitrag der Autoren wurde redaktionell gekürzt.